1.Cum funcționează conductivitatea electrică și termică a Componente din alamă compara cu alte materiale? Care sunt avantajele? Ca material ingineresc important, alama a demonstrat avantaje semnificative în conductivitatea electrică și termică. Conductivitatea electrică este capacitatea unui material de a conduce curentul electric, în timp ce conductivitatea termică este capacitatea unui material de a conduce căldura, ambele proprietăți care sunt critice pentru multe aplicații de inginerie. Brass face ambele aceste lucruri într-adevăr impresionant în comparație cu alte materiale.

Alama are proprietăți excelente de conductivitate electrică. Conductibilitatea este esențială pentru multe aplicații electronice și electrice, deoarece determină eficiența și stabilitatea materialelor din circuite. Alama are o rezistivitate scăzută și, prin urmare, conduce curentul electric eficient într-un circuit. Deși conductivitatea sa electrică este puțin mai mică decât cea a metalelor mai ușoare precum aluminiul, alama conduce electricitatea mai bine decât alte metale, cum ar fi oțelul și oțelul inoxidabil. Acest lucru face ca alama să fie ideală pentru fabricarea de componente electronice și conectori care necesită o conductivitate electrică ridicată.

În al doilea rând, alama excelează și la conductivitate termică. Conductivitatea termică determină capacitatea unui material de a transfera căldură și este critică pentru multe aplicații care necesită disiparea căldurii sau controlul temperaturii. Alama are proprietăți bune de conductivitate termică și poate transfera eficient căldura dintr-un loc în altul. Deși conductivitatea sa termică este puțin mai mică decât cea a metalelor mai ușoare, cum ar fi aluminiul, alama încă conduce foarte bine căldura în comparație cu multe alte materiale, cum ar fi oțelul și aliajele de aluminiu. Acest lucru face ca alama să fie utilizată pe scară largă la fabricarea pieselor care necesită proprietăți bune de disipare a căldurii, cum ar fi radiatoarele și țevile de disipare a căldurii.

Conductivitatea electrică și termică excelentă a alamei o face o alegere ideală pentru multe aplicații specifice de inginerie. Cu toate acestea, ca material de inginerie, selectarea alamei necesită încă o luare în considerare cuprinzătoare a altor factori, cum ar fi costul, densitatea, rezistența și rezistența la coroziune. În proiectarea inginerească specifică, este esențial să selectați cel mai potrivit material pe baza performanței și caracteristicilor necesare scenariului de aplicare.

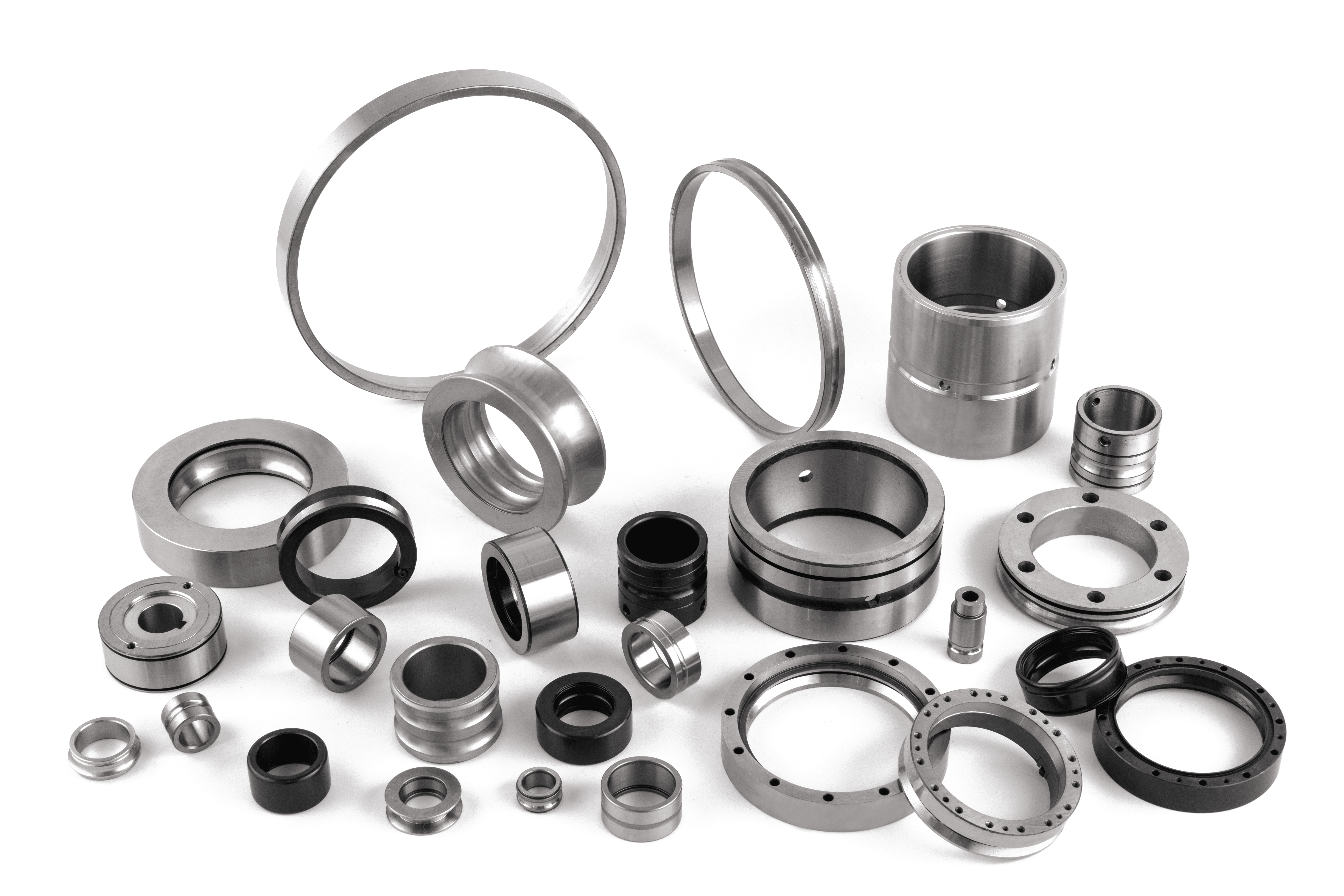

2. Care sunt tehnicile de prelucrare utilizate în mod obișnuit în producția de Componente din alamă ? În producția de piese din alamă, există o varietate de tehnici de prelucrare utilizate în mod obișnuit, fiecare dintre ele având propriile caracteristici unice și domeniul de aplicare. Forjarea este o metodă de prelucrare utilizată pe scară largă în care un semifabricat de alamă este încălzit și modelat prin forța de impact sau extrudare continuă. Procesul de forjare are avantajele de a produce forme complexe și de înaltă precizie și este potrivit în special pentru fabricarea pieselor care necesită rezistență și rezistență la uzură.

Turnarea este un alt proces comun în care alama lichidă este turnată într-o matriță și lăsată să se solidifice înainte de a fi îndepărtată și turnată. Procesul de turnare este potrivit pentru producția de masă și fabricarea de piese de formă complexă, dar precizia sa dimensională și calitatea suprafeței sunt mai mici decât alte metode de prelucrare.

Prelucrarea include strunjirea, frezarea, găurirea, șlefuirea, etc. Semifabricatul din alamă este prelucrat în forma și dimensiunea dorite prin tăierea sau șlefuirea suprafeței sale. Tehnologia de procesare poate atinge o precizie ridicată și calitatea suprafeței și este potrivită pentru producerea de piese de precizie.

Ștanțarea este o metodă eficientă de procesare care ștampină foile de alamă în formele necesare prin mașini de perforat și matrițe de perforare. Ștanțarea este potrivită pentru producția de masă și fabricarea de piese de formă simplă, dar necesită o precizie ridicată pentru matrițe.

Descărcați catalogul

Descărcați catalogul